企业面临的问题

企业特征

自动化程度不断提高,信息化系统逐步齐全,却没达到预期效果。

1 系统众多,相互独立,形成了数据“孤岛”

公司已经上线了ERP、MES、WMS、PLM、CRM、OA、HR等众多系统,但是各个系统间基本相互独立,很多数据需要重复维护,效率低下;为了生成一张有价值的报表,往往需要查询或访问多个系统;同时,由于系统间数据孤立,一旦各系统间的数据更新,并不会及时更新并反映在已建立的报表模型中,造成了人力和时间的严重浪费。

2 自动化设备众多,生产效率却未见明显提升

公司采购了大量自动化设备,理应极大提高生产效率,但实际效果却不尽人意,不仅未能达到预期投资回报,反而增加了设备维护的工作量,增大了成本投入。

3 信息化、自动化投入巨大,人均产值/亩产却基本没变

信息系统、自动化产线各方面轰轰烈烈上线,最后发现年度人均产值或单位面积产值没有多大变化。

奥斯坦丁解决方案

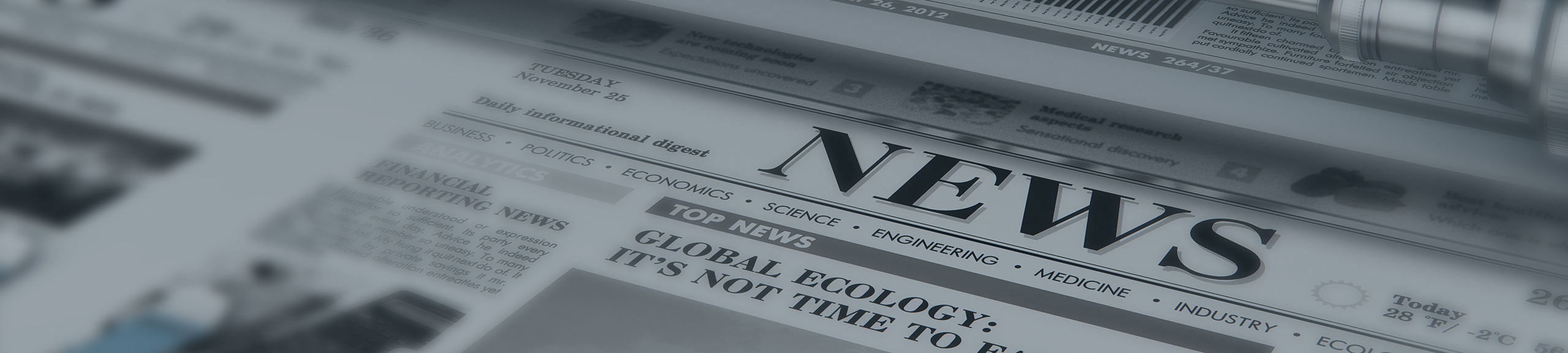

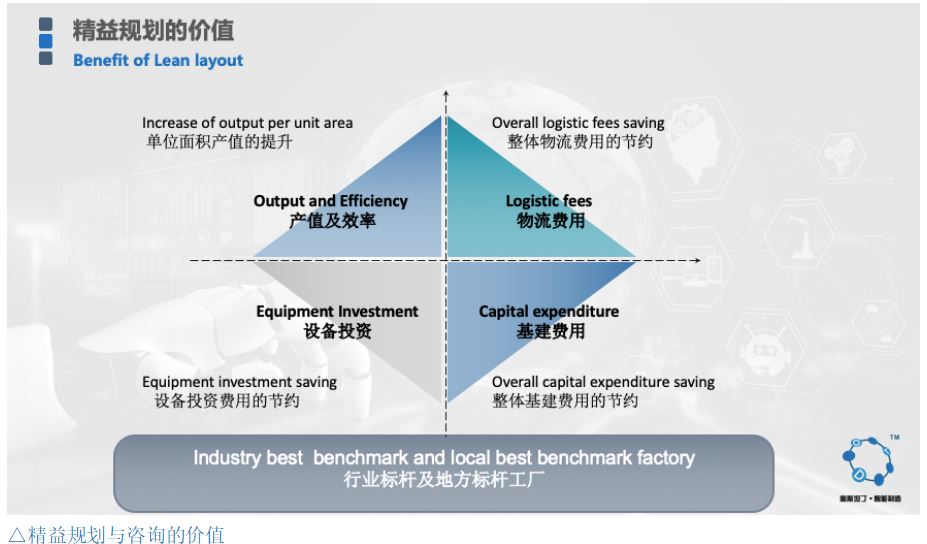

01 精益规划与咨询,流程梳理与标准化

智能制造,围绕的是“制造”,无论是自动化还是信息化都需要为制造服务,两者都是提高工厂制造能力的工具。

奥斯坦丁可以为客户提供精益规划与咨询服务,通过流程梳理,建立合理的标准化作业流程,让客户的信息化、自动化投资有的放矢,物超所值。

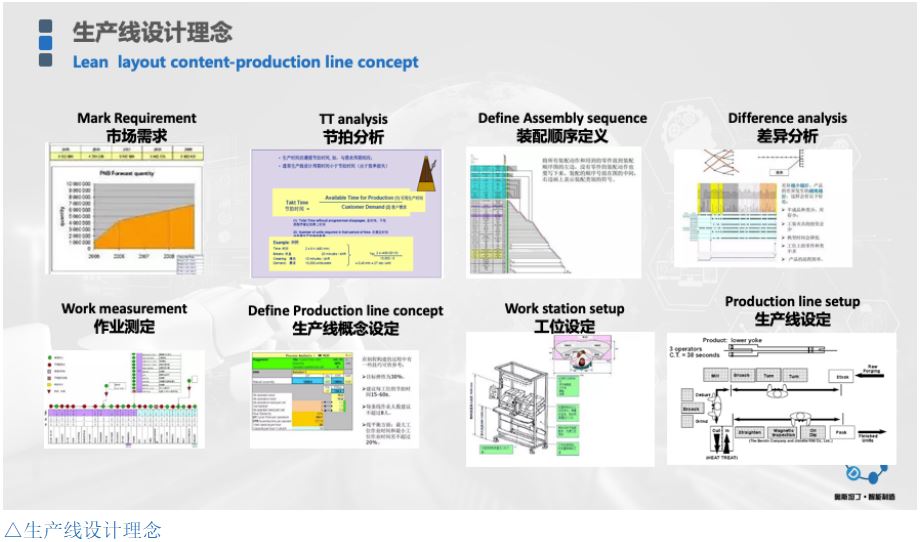

02 信息化整体规划,分步实施

正如工厂车间需要整体规划,信息化建设也需要整体规划,否则就会出现业务系统繁多,系统功能界限不明,功能交叉重复或冲突;系统间相互独立,形成众多信息孤岛等后果,严重影响业务部门使用。

奥斯坦丁借助多年为500强企业服务的经验,能够为企业提供信息化的整体规划服务,并能够联合众多生态伙伴帮助企业将各个业务系统进行成功落地。

03 自动化、信息化深度融合

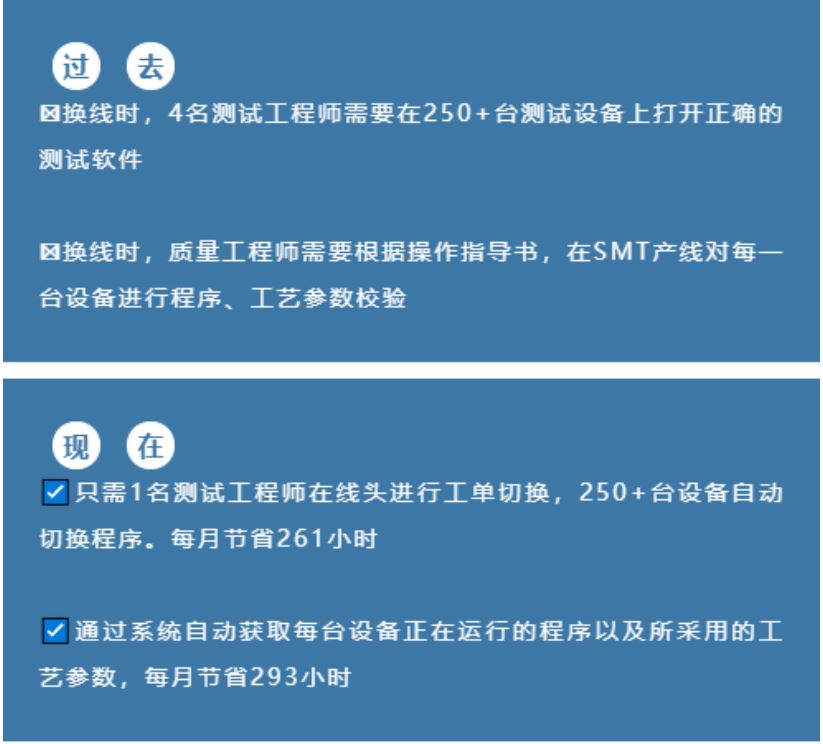

不仅仅是系统之间需要消除信息孤岛,系统与设备之间也需要消除信息孤岛。例如在线体换型时,不再需要人员手动去自动化设备上选择对应的程序、参数,而是由MES系统根据工单统一进行各个自动化设备的程序、参数下发,既节省了换型时间,又避免了人员手动选择可能造成的错误。

奥斯坦丁具备丰富的设备联机经验,能够帮助工厂通过信息化与自动化的深度融合,提升线体

04 可视化管理与业务数据整合分析

看板是JIT生产方式中独具特色的管理工具,利用看板可对生产现场进行可视化管理,以便在出现异常时能第一时间发现问题并解决问题。

数据是企业在信息化过程中沉淀的重要财富,有了数据后需要对数据进行分析,让数据产生价值。

奥斯坦丁提供的BI平台能够让用户快速搭建各类看板,支持对接多个数据源,对企业数据进行各类钻取分析。

客户服务案例

伟创力Flex苏州工厂

伟创力1969年成立于美国硅谷,世界500强企业,在全球拥有超过130个生产基地、设计与创新中心、办公室、区域支持中心及超过16万的多元化人才团队。其跨行业的协同能力、深耕多年的行业技术、前沿的设计、工程技能与整合的供应链管理能力为客户提供端到端的一站式解决方案。

2019年奥斯坦丁为Flex苏州工厂部署了自动换型与自动校验软件,通过系统上线,某BU测试车间每月节省261小时,某BU的SMT车间每月节省293小时。

2021年奥斯坦丁为Flex苏州工厂部署了数字孪生平台,通过对产线上千个制造单元进行建模,实时对接MES系统、AGV系统、环境系统等多个系统的数据,实时展示各个车间、各个产线、各个设备的运行情况。并对产线、设备、人员、产品等要素进行比较分析,帮助管理人员发现差异,从而进行优化改善。